Очистка проволоки

This content was provided by Hielscher Ultrasonics GmbH

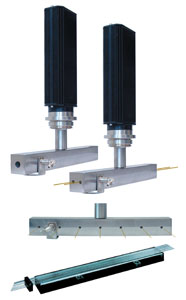

USCM600

USCM1200

USCM1200 and USCM600

TCS1200

DRS2000

TCS2000

DRS3000 Изготовление проволоки и кабеля, стержней, лент, труб и крепежа требует смазки. Перед дальнейшей обработкой (оцинкование, экструзия или сварка) их следует очистить от остатков смазки. Для проведения эффективной поточной чистки компания Hielscher Ultrasonics предлагает вам уникальный процесс ультразвуковой чистки.

Ультразвуковая чистка – мощное и надёжное средство

Ультразвуковая чистка – это экологически чистая альтернатива для чистки таких материалов, как провода, кабели, ленты и трубы. Эффект кавитации, порожденный ультразвуковой мощностью, убирает остатки смазочных материалов, а именно, масла или смазки, мыла, стеарата или пыли. Кроме того, загрязняющие частицы распыляются в чистящую жидкость; тем самым избегают их нового налепания к подлежащему чистке материалу, а сами частицы смываются потоком.

ультразвуковая чистка – принцип работы Ultrasonic processor- ультразвуковой процессор, liquid supply – подача жидкости, sonotrode with bore – волновод с каналом, cavitation field – кавитационное поле, wire – проволока, liquid exit…- выход жидкости на рециркуляцию При использовании новаторской ультразвуковой технологии образуются очень мощные кавитационные поля; таким образом, можно достичь очень хороших результатов чистки при высоких линейных скоростях. Поскольку чистящий эффект основывается на физических чистящих способностях ультразвука, его можно применить к любым чёрным и цветным металлам, например, к нержавеющей стали, меди, алюминию, но также к пластикам или к стеклу. Наиболее часто ультразвуковые чистящие машины применяются для холоднотянутой проволоки, например, перед плакированием или экструзией. Концентрируя ультразвуковую энергию на небольшом объёме жидкости, мы получаем очень компактную конструкцию. Она легко встраивается в существующие или новые производственные линии, например, сразу после протяжки или намотки.

ультразвуковая чистка – принцип работы Ultrasonic processor- ультразвуковой процессор, liquid supply – подача жидкости, sonotrode with bore – волновод с каналом, cavitation field – кавитационное поле, wire – проволока, liquid exit…- выход жидкости на рециркуляцию При использовании новаторской ультразвуковой технологии образуются очень мощные кавитационные поля; таким образом, можно достичь очень хороших результатов чистки при высоких линейных скоростях. Поскольку чистящий эффект основывается на физических чистящих способностях ультразвука, его можно применить к любым чёрным и цветным металлам, например, к нержавеющей стали, меди, алюминию, но также к пластикам или к стеклу. Наиболее часто ультразвуковые чистящие машины применяются для холоднотянутой проволоки, например, перед плакированием или экструзией. Концентрируя ультразвуковую энергию на небольшом объёме жидкости, мы получаем очень компактную конструкцию. Она легко встраивается в существующие или новые производственные линии, например, сразу после протяжки или намотки.

![]() Кавитация – это явление, которое имеет место в жидкостях под воздействием интенсивных ультразвуковых волн. Образовавшиеся в результате волны сжатия создают пузырьки вакуума, которые потом взрываются. В результате этих взрывов имеют место очень высокие температуры и давление в сочетании со скоростью струй жидкости, доходящей до 1000 км/час. На поверхностях эти механические силы высвобождают примеси, и, таким образом, они смываются чистящей жидкостью. Для интенсивной кавитации и, соответственно для интенсивной чистки требуются высокие амплитуды и низкая ультразвуковая частота (около 20 кГц). Картинка справа показывает сильную кавитацию в жидкости, генерированную ультразвуковыми модулями компании Hielscher Ultrasonics.

Кавитация – это явление, которое имеет место в жидкостях под воздействием интенсивных ультразвуковых волн. Образовавшиеся в результате волны сжатия создают пузырьки вакуума, которые потом взрываются. В результате этих взрывов имеют место очень высокие температуры и давление в сочетании со скоростью струй жидкости, доходящей до 1000 км/час. На поверхностях эти механические силы высвобождают примеси, и, таким образом, они смываются чистящей жидкостью. Для интенсивной кавитации и, соответственно для интенсивной чистки требуются высокие амплитуды и низкая ультразвуковая частота (около 20 кГц). Картинка справа показывает сильную кавитацию в жидкости, генерированную ультразвуковыми модулями компании Hielscher Ultrasonics.

Чистящие системы, выполненные специально в соответствии с вашими нуждами

Компактная конструкция содержит всё, что нужно для чистки проволоки или ленты. Кроме того, в систему также встраиваются баки для чистки, насосы, нагреватели, фильтры и маслоотделители для финальной сушки. Вся система чистки делается из нержавеющей стали; таким образом, исключаются проблемы с коррозией. Звукозащитное покрытие снижает уровень шума до значений гораздо ниже пределов, установленных международными нормами для производственных площадок. Работа вручную сведена до минимальных несложных перемещений и переключений для того, чтобы освободить от этого операторов. Регенерация жидкости внутри системы обеспечивает более длительный срок использования чистящих жидкостей; что в сочетании с эффективным преобразованием электрической энергии в механическую чистку усиливает экологически чистый баланс всей системы.

Компактная конструкция содержит всё, что нужно для чистки проволоки или ленты. Кроме того, в систему также встраиваются баки для чистки, насосы, нагреватели, фильтры и маслоотделители для финальной сушки. Вся система чистки делается из нержавеющей стали; таким образом, исключаются проблемы с коррозией. Звукозащитное покрытие снижает уровень шума до значений гораздо ниже пределов, установленных международными нормами для производственных площадок. Работа вручную сведена до минимальных несложных перемещений и переключений для того, чтобы освободить от этого операторов. Регенерация жидкости внутри системы обеспечивает более длительный срок использования чистящих жидкостей; что в сочетании с эффективным преобразованием электрической энергии в механическую чистку усиливает экологически чистый баланс всей системы.

Изготовление прибора в соответствии со специальными требованиями заказчика идеально адаптирует систему под конкретный процесс чистки. Предлагаются различные варианты конструкций в диапазоне от отдельных модулей для низкоскоростной чистки до высокоскоростных систем. Помимо соответствующей ультразвуковой мощности и ПЛК для автоматизированного управления процессом некоторые характеристики, как, например, конфигурация всей системы, могут быть приспособлены под ограниченные пространственные условия или под особые линейные высоты. Кроме того, в качестве опциона предлагаются специальные условия сушки, когда, например, сушки сжатым воздухом оказывается недостаточно для какой-либо проволоки.

Ультразвуковые процессоры и волноводы

Ультразвуковые процессоры предназначаются для применения в тяжёлых промышленных условиях. Они имеют высокую эффективность в преобразовании электрической энергии в механические колебания. Они были созданы для непрерывной работы; и, на всякий пожарный случай, они выполнены в водонепроницаемом исполнении. Их индивидуальная мощность, достигающая 4000 Вт, обеспечивает очень высокие амплитуды колебаний, которые требуются для эффективной чистки. Количество требуемых ультразвуковых устройств зависит от количества и диаметра проволоки, подлежащей чистке, а также от её загрязнения и от желаемой линейной скорости.

Ультразвуковые процессоры предназначаются для применения в тяжёлых промышленных условиях. Они имеют высокую эффективность в преобразовании электрической энергии в механические колебания. Они были созданы для непрерывной работы; и, на всякий пожарный случай, они выполнены в водонепроницаемом исполнении. Их индивидуальная мощность, достигающая 4000 Вт, обеспечивает очень высокие амплитуды колебаний, которые требуются для эффективной чистки. Количество требуемых ультразвуковых устройств зависит от количества и диаметра проволоки, подлежащей чистке, а также от её загрязнения и от желаемой линейной скорости.

Мы будем рады помочь вам в этом вопросе, основываясь на нашем обширном опыте в области чистки проволоки. Запатентованные волноводы были изобретены и предназначены для специальной задачи чистки сплошных профилей – проволоки или лент. Ультразвуковая мощность концентрируется на жидкости, окружающей проволоку в чистящем канале. Это приводит к чрезвычайно высокой плотности энергии – до 100 Вт/см³. Обычно ультразвуковые бани достигают не более 0.02 Вт/см³. В целом, диаметр канала должен быть на 3-4 мм больше поперечного сечения материала, подлежащего чистке. Наши стандартные волноводы способны очищать 32-мм проволоку. Более крупный материал, а также специальные профили можно чистить с помощью специально спроектированных конструкций.

Специальные конфигурации волноводов обеспечивают одновременную чистку нескольких проволок в одной системе. Поэтому, соответствующие волноводы встраиваются в стандартные системы. Принцип чистки, а соответственно чистящая мощность идентичны принципу и мощности систем, предназначенных для чистки единичных линий. Выбор нужного волновода определяется количеством проволок и их диаметром. Более того, плоские волноводы можно использовать для чистки широких лент или нескольких параллельно подаваемых проволок. Для этого волноводы устанавливаются над и под материалом. Благодаря этому принципу, появляется возможность очищать также проволочную ткань или проволочную сетку.

Специальные конфигурации волноводов обеспечивают одновременную чистку нескольких проволок в одной системе. Поэтому, соответствующие волноводы встраиваются в стандартные системы. Принцип чистки, а соответственно чистящая мощность идентичны принципу и мощности систем, предназначенных для чистки единичных линий. Выбор нужного волновода определяется количеством проволок и их диаметром. Более того, плоские волноводы можно использовать для чистки широких лент или нескольких параллельно подаваемых проволок. Для этого волноводы устанавливаются над и под материалом. Благодаря этому принципу, появляется возможность очищать также проволочную ткань или проволочную сетку.

Готовая к использованию установка и её эксплуатация

В наших системах DRS схемы циркуляции жидкости в пределах системы снабжают жидкостью чистящие и промывающие модули. Все схемы чистки и промывки отделяются друг от друга. Каждая схема имеет фильтровальные картриджи, которые удаляют частицы пыли из жидкости. В дополнение к этому схема чистки может быть оснащена маслоотделителем. Для обеспечения эффективной чистки схемы оснащаются нагревательными элементами. Эти две схемы и перерабатывающие установки встраиваются в рамки системы. Стандартные системы при установке занимают площадь, ограниченную длиной 1500 мм или 2000 мм и шириной 750 мм. Обладая компактной конструкцией, системы могут быть легко встроены в уже существующие производственные линии. Картинка ниже показывает схему системы чистки проволоки с двумя баками.

схематическое изображение системы чистки проволоки DRS2000 Tank бак, cleaning – чистка, rinsing – ополаскивание, pump – насос, filter – фильтр, pre-washing – предварительная промывка, air-wipe – продувка воздухом, drying – сушка, ceramic guide – керамическая направляющая

Системы с непрерывной работой (24/7) оснащаются двумя чистящими баками и двумя промывочными сосудами. Такая конфигурация обеспечивает обслуживание отдельных ёмкостей во время работы всей системы, и таким образом, каждая ёмкость может отдельно сливаться, заполняться и нагреваться до рабочей температуры. ПЛК обеспечивает бесперебойную рабочую последовательность, автоматически переключаясь на заполнение каждой ёмкости. Кроме того, он контролирует все соответствующие функции системы и передаёт соответствующие сигналы состояния в центр управления производством или в виде текстовой информации на дисплей. Входящие и выходящие сигналы можно корректировать в соответствии с требованиями заказчика.

Опционные компоненты – ленточные фильтры, щётки или специальные модули сушки – дополняют систему чистки проволоки. Широкий диапазон опционных компонентов гарантирует, что производительность системы чистки проводов будет полностью соответствовать запросам покупателя.